Análisis de Causa Raíz: Clave para la Calidad y Confiabilidad en Procesos Industriales

El Análisis de Causa Raíz (RCA, por sus siglas en inglés) es una metodología fundamental en la mejora continua de procesos industriales. A pesar de su popularidad, muchas organizaciones aplican enfoques inconsistentes que generan resultados poco confiables. La clave para un RCA efectivo radica en la disciplina del proceso, el uso de evidencia factual y la exploración profunda de las causas latentes que conducen a las fallas. En este artículo, exploraremos la relación entre la calidad del proceso y el RCA, y cómo un enfoque estructurado puede mejorar la confiabilidad operativa.

De la Calidad del Producto a la Calidad del Proceso

Tradicionalmente, las organizaciones de calidad se enfocaban en la inspección del producto final para detectar defectos. Sin embargo, esta práctica resultaba costosa y reactiva, ya que al encontrar defectos en productos terminados, las empresas debían reprocesar o descartar lotes enteros. Con la introducción del Mantenimiento Productivo Total (TPM) y los principios de W. Edwards Deming, el enfoque cambió hacia la "calidad del proceso".

El objetivo ahora es medir variables clave dentro del proceso de producción para detectar y corregir desviaciones antes de que generen productos defectuosos. Este mismo principio puede aplicarse al RCA, donde en lugar de reaccionar a fallas evidentes, se busca identificar y eliminar las causas raíz de los problemas antes de que ocurran.

El Problema de los Enfoques Indisciplinados en RCA

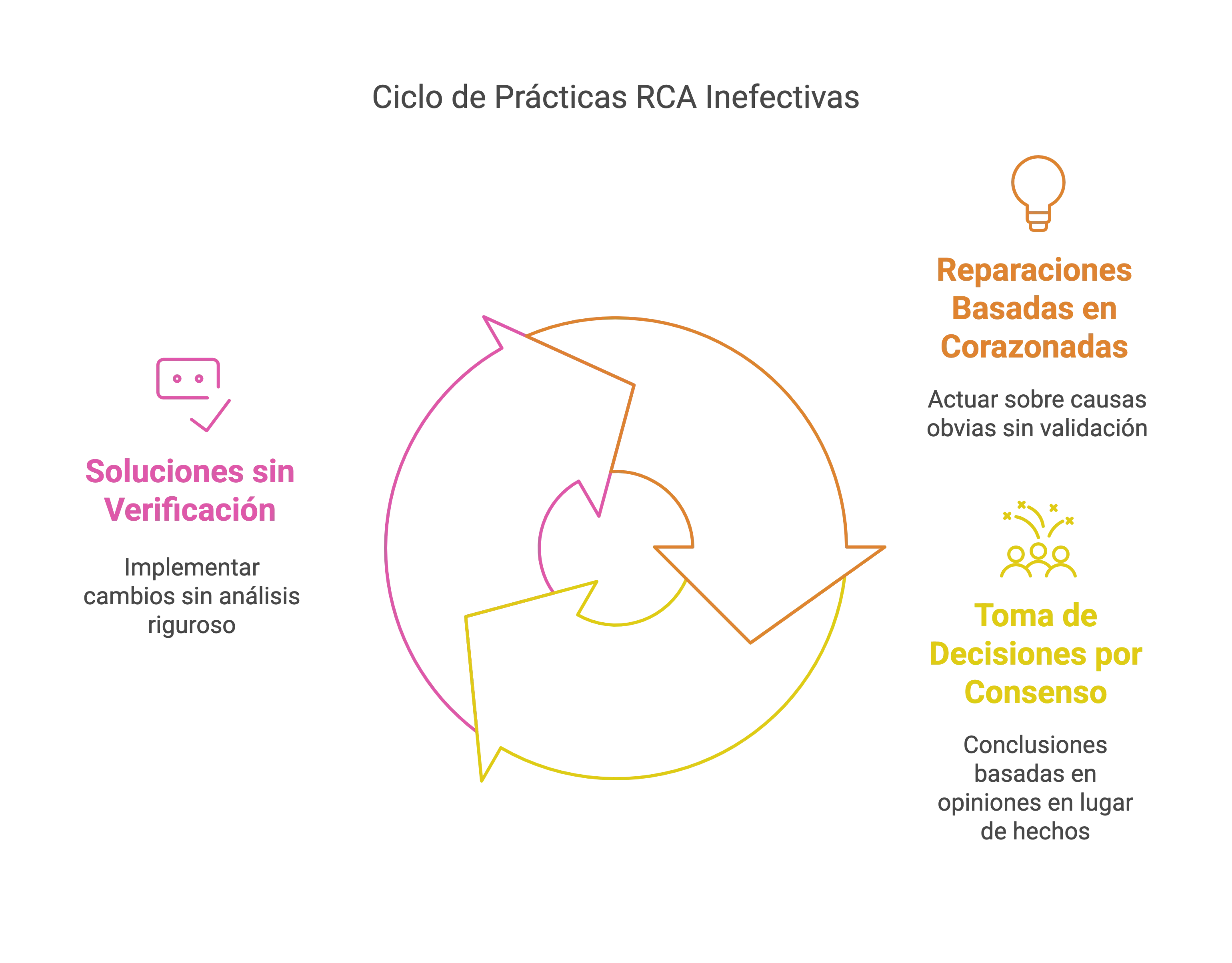

Muchas organizaciones implementan el RCA de manera inefectiva, siguiendo estrategias basadas en suposiciones y pruebas empíricas. Algunas de las prácticas incorrectas incluyen:

- Reparaciones basadas en corazonadas: Un problema es identificado y se actúa sobre la causa más obvia sin validación alguna.

- Toma de decisiones por consenso: Se reúne un grupo de personas que discute el problema y llega a conclusiones basadas en opiniones en lugar de hechos.

- Soluciones sin verificación: Se implementan medidas correctivas sin un análisis riguroso que garantice que el problema no volverá a ocurrir.

Estos enfoques conducen a soluciones temporales y repetición de fallas, lo que incrementa los costos y reduce la confiabilidad del proceso.

Aplicando un Enfoque Disciplinado

Un enfoque estructurado de RCA permite representar gráficamente las relaciones de causa y efecto en un evento indeseado. Este sistema sigue los siguientes principios clave:

- Identificación del evento indeseado: Se documentan los detalles del problema con evidencia verificable.

- Análisis de modos de falla: Se identifican todas las posibles causas de la falla utilizando herramientas como árboles lógicos.

- Verificación con datos y pruebas: Se utilizan métodos científicos (como análisis metalúrgico o monitoreo de vibraciones) para validar o descartar hipótesis.

- Identificación de causas latentes: Se analiza por qué ocurrieron las acciones o decisiones que llevaron al problema.

- Implementación de soluciones efectivas: Se desarrollan y aplican medidas preventivas basadas en hechos, no en conjeturas.

Este enfoque asegura que la solución implementada sea duradera y evite la recurrencia del problema.

La Diferencia entre el "Cómo" y el "Por Qué" en el RCA

Uno de los errores más comunes en el RCA es detenerse en el "cómo" en lugar de profundizar en el "por qué".

- El "cómo": Se enfoca en las causas inmediatas y técnicas de la falla. Ejemplo: "El rodamiento falló por fatiga del material".

- El "por qué": Explora las causas latentes que llevaron a la falla. Ejemplo: "El rodamiento falló porque no hubo entrenamiento en alineación, las herramientas eran inadecuadas y no existía un procedimiento estandarizado".

Al igual que en una investigación forense, el RCA debe construir un "caso sólido" con pruebas que expliquen no solo qué sucedió, sino por qué sucedió.

Caso de Estudio: Falla de una Bomba Industrial

Un ejemplo clásico de la aplicación de un RCA disciplinado es el análisis de una bomba industrial que dejó de funcionar. Un enfoque tradicional podría haber concluido que el problema se debía a la fatiga del rodamiento y simplemente reemplazarlo. Sin embargo, al aplicar un RCA estructurado, se descubrió que:

- La falla del rodamiento ocurrió debido a una vibración excesiva.

- La vibración fue causada por un desalineamiento en la instalación.

- El mecánico que realizó la instalación no había recibido entrenamiento adecuado.

- No existía un procedimiento estandarizado para la alineación.

La solución efectiva incluyó no solo el reemplazo del rodamiento, sino también la implementación de capacitaciones, mejora de herramientas y desarrollo de procedimientos estandarizados.

Conclusión

El Análisis de Causa Raíz es una herramienta poderosa para mejorar la confiabilidad operativa y la calidad del proceso. Sin embargo, su efectividad depende de la disciplina con la que se aplique. Un enfoque estructurado permite identificar no solo cómo ocurrió una falla, sino por qué ocurrió, asegurando soluciones sostenibles y evitando la recurrencia de problemas.

Para lograr un RCA efectivo, las organizaciones deben abandonar enfoques empíricos y adoptar metodologías basadas en evidencia, con una mentalidad de investigación forense que permita la mejora continua en sus procesos industriales.

En definitiva, un RCA bien ejecutado no solo soluciona problemas, sino que previene su reaparición, optimizando la eficiencia y rentabilidad de la organización.